プローブカード用基板開発の舞台裏:チームで拓いた新領域

私たちの身の回りには、スマートフォン(スマホ)やパソコンから家電製品、自動車まで、たくさんの電子機器があふれています。そして、これらのほとんどに半導体チップが搭載されています。

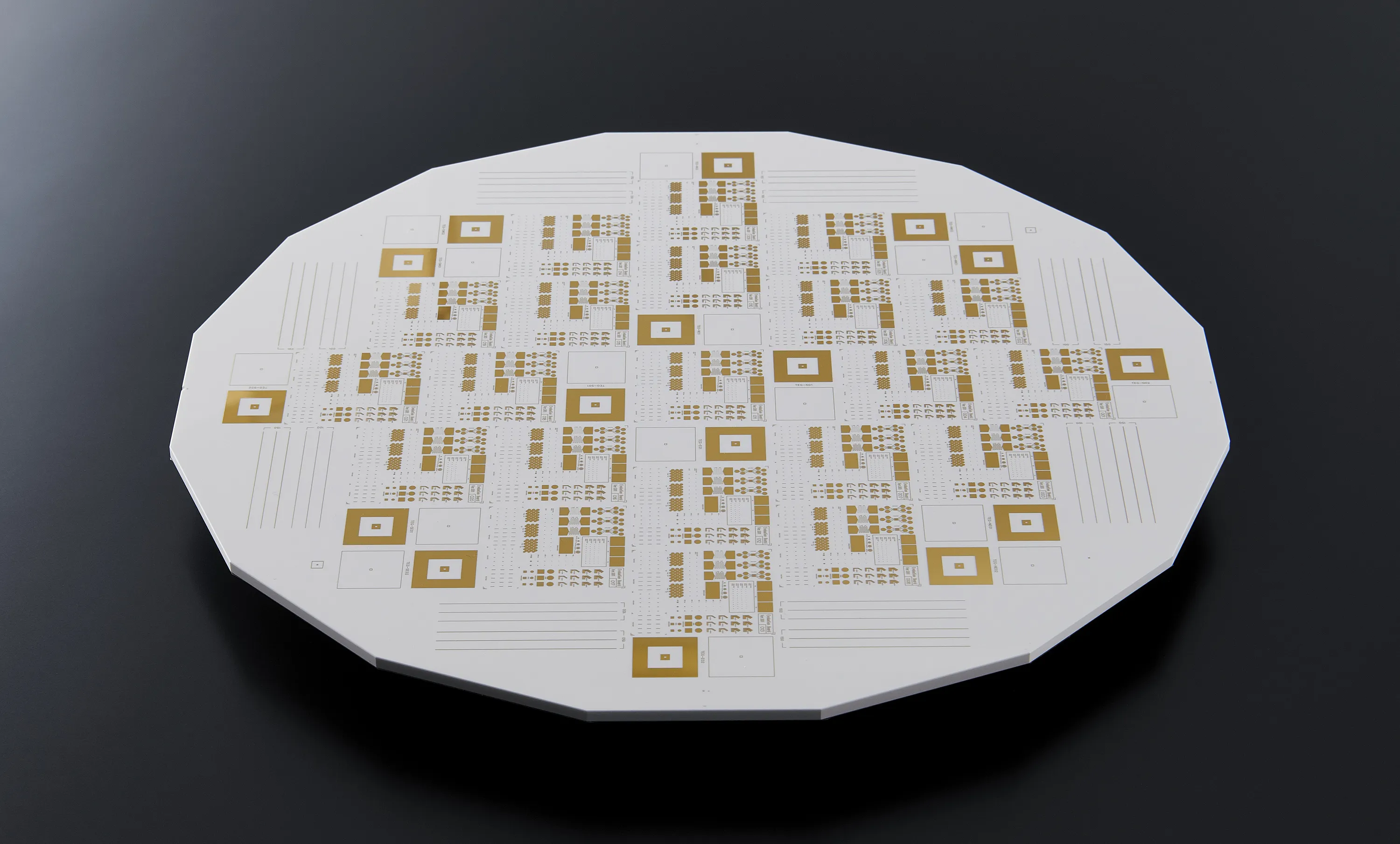

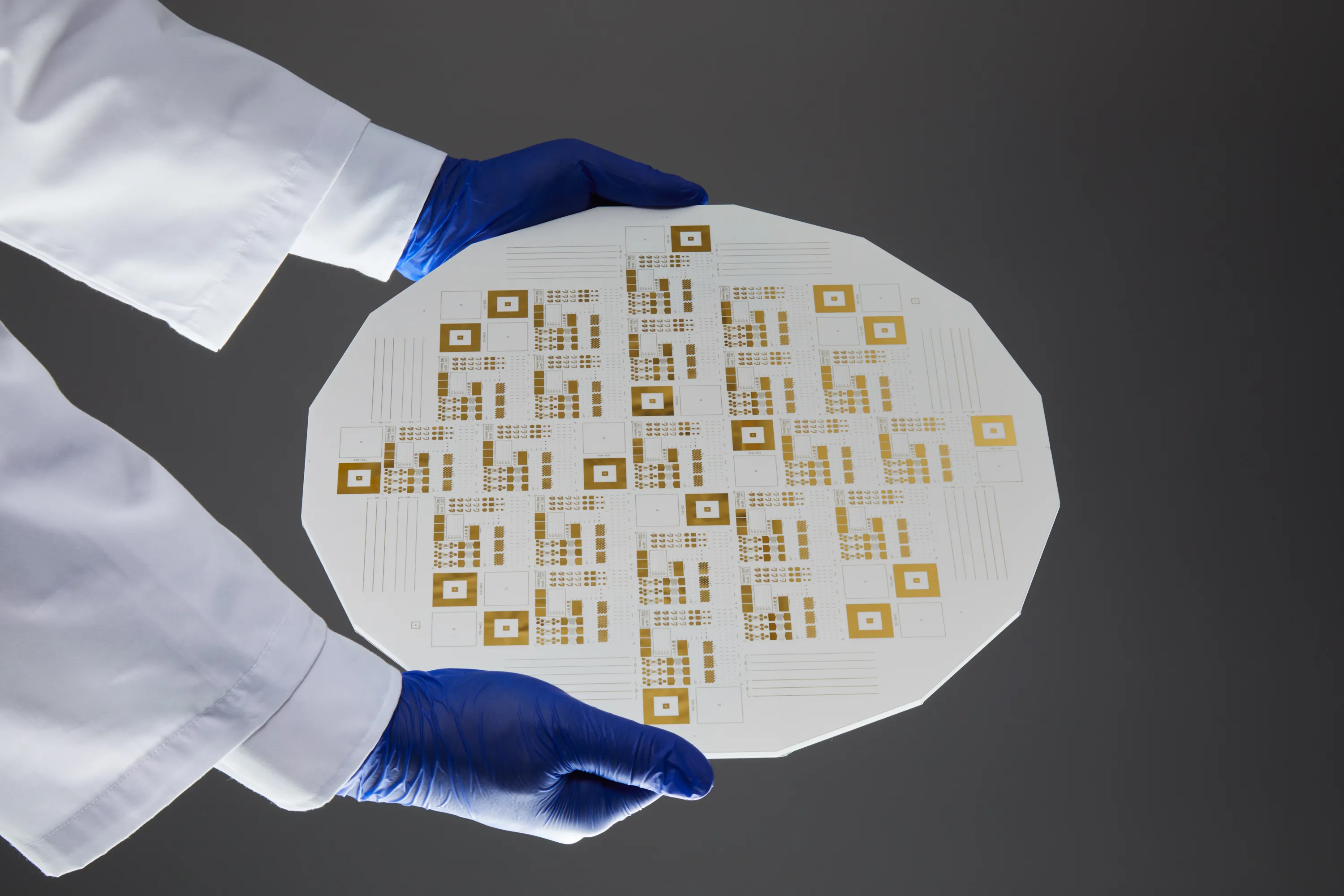

半導体チップの製造工程では、電気的検査をするためにプローブカードと呼ばれる治具を使います。日本電気硝子(NEG)は、このプローブカードの土台となる「プローブカード用基板」を作っています。

大型のシリコンウエハーの一括検査を可能にする大型プローブカード用基板の開発・生産に成功したことで、検査工程の効率化に大きく貢献しています。

特に、検査効率を大きく左右する「12インチ対応基板」の需要が高まっており※、製造には高度な技術力が必要とされています。

このプローブカード用基板の生産実現に大きく貢献した電子部品事業部の清水 寛之さんに開発秘話、今後の展望を伺いました。

※世界のプローブカード用基板市場 – 業界動向と2029年までの予測

プローブカード用基板とは

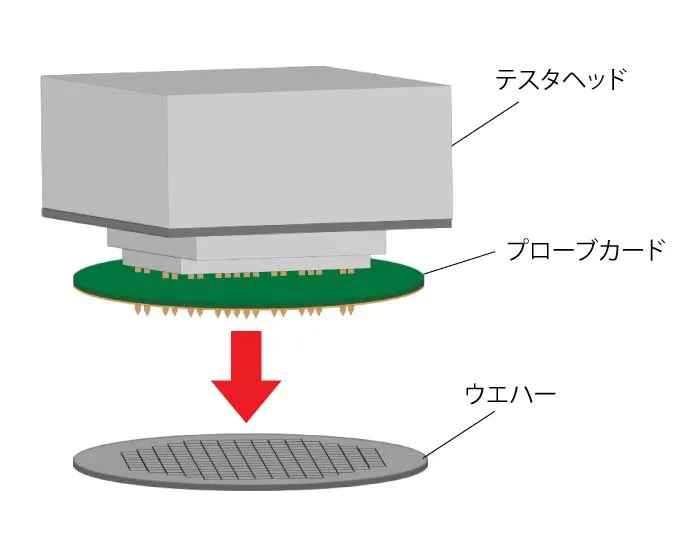

半導体の製造工程では、シリコンウエハーの状態で、形成されたチップの電気的検査が行われます。この検査に用いるのがプローブカードと呼ばれる治具で、そのベースとなるのがプローブカード用基板です。

プローブカード用基板の主な材質として、HTCC(高温同時焼成セラミックス)とLTCC(低温同時焼成セラミックス)があります。いずれも内層配線用に金属導体を印刷し、セラミックスと“同時焼成 ”させますが、高温焼成が必要なHTCCはタングステンなどの高融点・高電気抵抗な導体しか使えません。

一方でNEGが扱うLTCCは、“ガラス”をセラミックスに混合させることでより低温焼成可能なため、低融点・低電気抵抗の銀導体が使用できます。また、ガラス原料など材料設計から基板表面の金属薄膜配線まですべて内製できる強みを活かし、近年需要が高まる測定対象のシリコンウエハーと線熱膨張係数(CTE)をマッチングさせ、高い熱追従性をもつ製品も開発しています。

―プローブカード用基板開発における清水さんの役割を教えてください。

清水さん「プローブカード用基板は、セラミックスやガラス粉末などを混練し、薄いシート状に成形したグリーンシートと呼ぶ材料に金属導体配線を印刷形成し、それを何層も重ねた後、焼成して製造します。

上下の層間導通は、グリーンシートに極小の穴を開け、導体を埋め込み印刷配線と接続することで通電する仕組みです。製造工程の最後、基板の表層にフォトリソグラフィやめっきで金属の薄膜配線を形成して完成します。私はこの「金属薄膜配線」の工程を担当しています。

この配線上に、お客さま側で検査に必要な電子部品やプローブ(検査針)を実装してプローブカードとなります。かつてのプローブカードは、小さなサイズで何度もシリコンウエハーにコンタクトさせ検査をしていましたが、今は検査対象の半導体の種類によって、12インチのウエハーをワンショットで検査できる大きなサイズが出てきています。当社としては後発ですが、この12インチの大型基板に特化した開発プロジェクトが立ち上がり、私もメンバーとして参加することになりました。」

―どんな苦労があったのですか?

清水さん「プロジェクトはスタートから1年ほどで生産設備が稼働開始するぐらいのスピードで進みました。

ただ当時、金属薄膜配線のプロセス開発は当社にとって未知であり、最先端の領域でした。私にとっても全てが新しい挑戦でした。右も左も分からず、フォトリソグラフィ工程やめっき工程を一から勉強しました。

納期や慣れない業務の折衝ごとで辛いことも多かったですが、それでも何とか初品のサンプルを出荷し、お客さまに評価いただけるようになったのです。しかし本当の苦労はここからでした。

何度サンプルを出しても、ある物性の評価が合格しない。チームでも基板から金属薄膜まで、あらゆる工程で改善を重ねましたが一向にうまくいきません。当時は眠れない日が続き、寝たときは夢に見るぐらい追い込まれていました。基板担当のメンバーも同じことを言っていました(笑)。

最終的には、上司が基板材質の変更を決断されたことで、基板の質が格段に向上。私の方も薄膜に新たなめっきを取り入れることで、ブレイクスルーにつながりました。当時は最適なめっき液を探すため、メーカーに片っ端から電話をかけ、サンプルを取り寄せては実験を繰り返していました。材質の改善と並行して、薄膜も約1ヶ月で完成しました。プロジェクト開始から苦労し続け、がむしゃらに仕事に打ち込んできただけに、嬉しかったですね。ようやくスタートラインに立てたと思いました。そして、新しい領域に挑戦し、習得できたことは、自分にとって大きな自信となりました。」

―現在の取り組みと今後の展望は?

清水さん「現在はエンドユーザーの評価も終わり、本格的な量産が始まります。安定供給に向けて、量産体制の整備も進めています。あとは「事業化して稼ぐぞ!」というのが今の気持ちです。

私自身、技術の中身も大切ですが、会社で開発をさせてもらっているからには、事業として成立させられる技術者、売上に貢献できる技術者になりたいと常々思っています。その意味で、今回のプロジェクトにはお手本になる方がたくさんおられます。上司をはじめとした皆さんは、誰よりも広い視野で、そして先を見据えて動いています。これからも、そういう技術者を目指して努力していきます。」

インタビューした社員

電子部品事業部 第一開発部 清水 寛之さん

大学の工学部で無機材料の魅力に気付き、材料の道へ。2012年に日本電気硝子に入社し、第一開発部 第四光部品グループで蛍光体含有ガラスの開発などに携わる。2020年代から、プローブカード用基板の金属薄膜配線を担当。趣味はソフトボールやバスケットボール。