次世代半導体を支えるNEGのコア基板——高性能・高密度パッケージの幅広いニーズに対応

次世代の半導体パッケージ基板として、ガラスが注目を集めています。

近年、生成AIの普及や自動運転の発展により、半導体のさらなる高性能化が求められるようになりました。それと同時に、製造コストの急増も無視できない問題となっています。

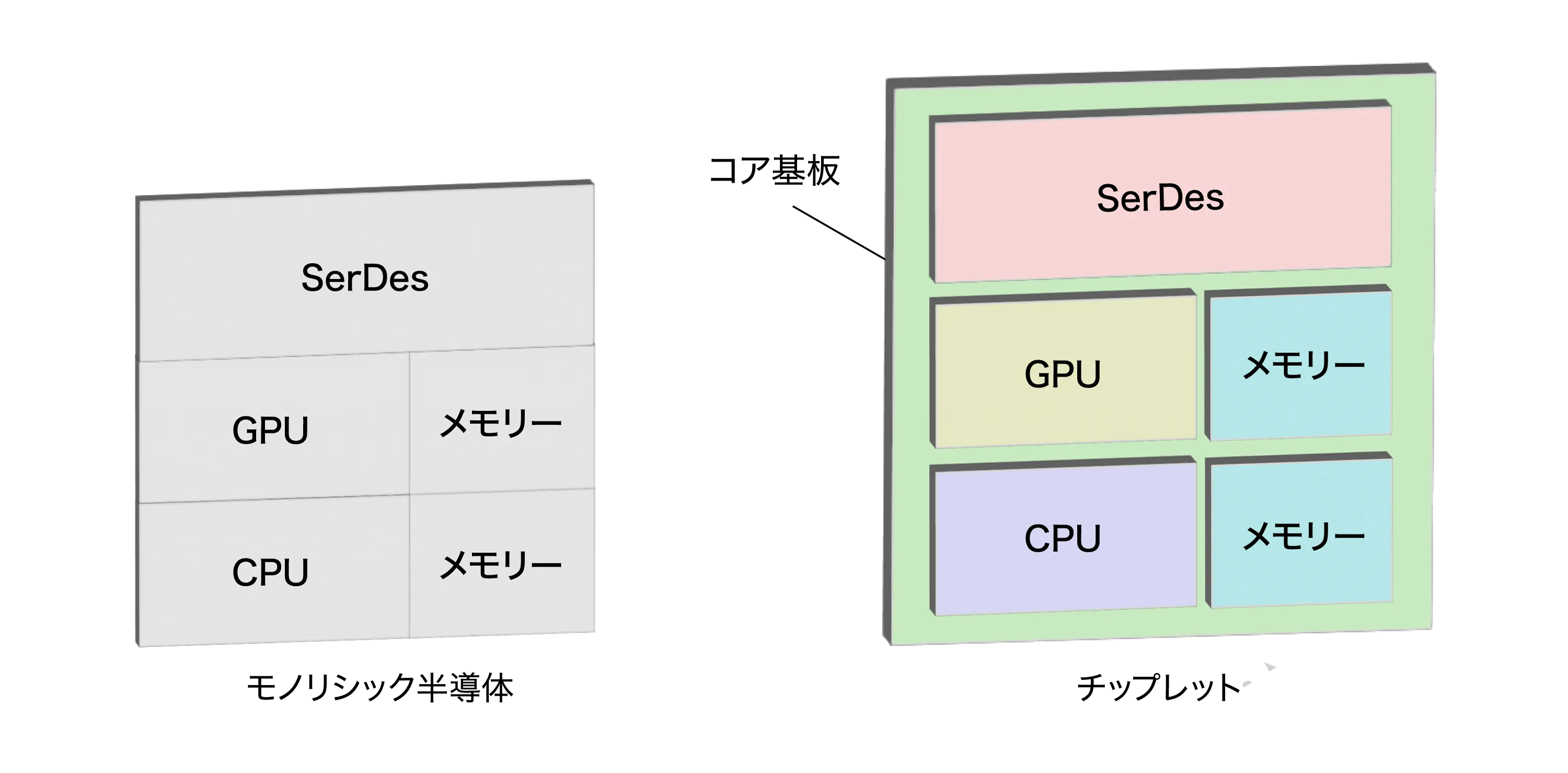

この問題の解決策のひとつがチップレットです。チップレットは、複数のチップをひとつの半導体パッケージに集積することで高性能化する技術ですが、それに伴いインターポーザーやそれを載せるパッケージ基板の大型化やチップ間の配線の高密度化が進む傾向にあります。

しかし、従来の樹脂製パッケージ基板では材料の制約により、大型化・高密度化が困難でした。そこで次世代の半導体パッケージ基板として注目されているのがガラス基板です。

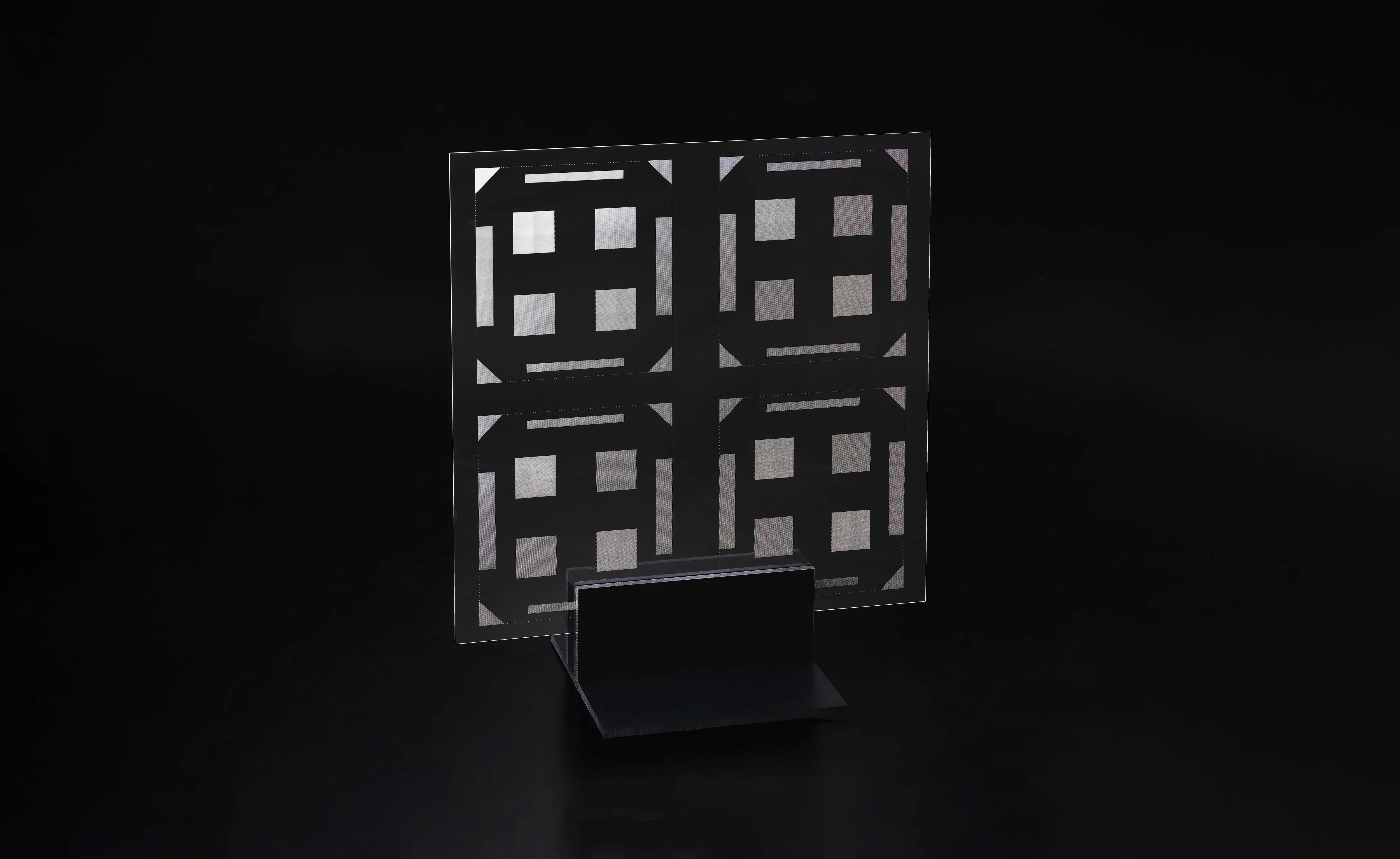

こうした状況に対応するため、日本電気硝子はガラスセラミックスコア基板GCコア®およびガラスコア基板を開発しました。

本記事では、日本電気硝子が開発したガラス基板が、半導体パッケージの大型化・高密度化における課題をどのように解決するのかを分かりやすく解説します。

半導体パッケージ基板の材料が見直されている背景

半導体パッケージ基板の材料としてガラスが注目される背景のひとつには、チップレット技術の普及と樹脂基板が直面する課題があります。

チップレットの普及により半導体基板の大型化と高密度化が進行

チップレットの普及に伴い、半導体パッケージ基板の大型化・高密度化が進んでいます。

チップレットとは、巨大な一枚の半導体チップを作るのではなく、機能別に特化した小さなチップを複数用意し、それらをひとつの半導体パッケージにまとめる実装手法です。

チップレットは以下のようなメリットをもたらします。

-

歩留まり向上によるコスト削減

-

機能の拡張がしやすい

-

異なるメーカーのチップを組み合わせられる

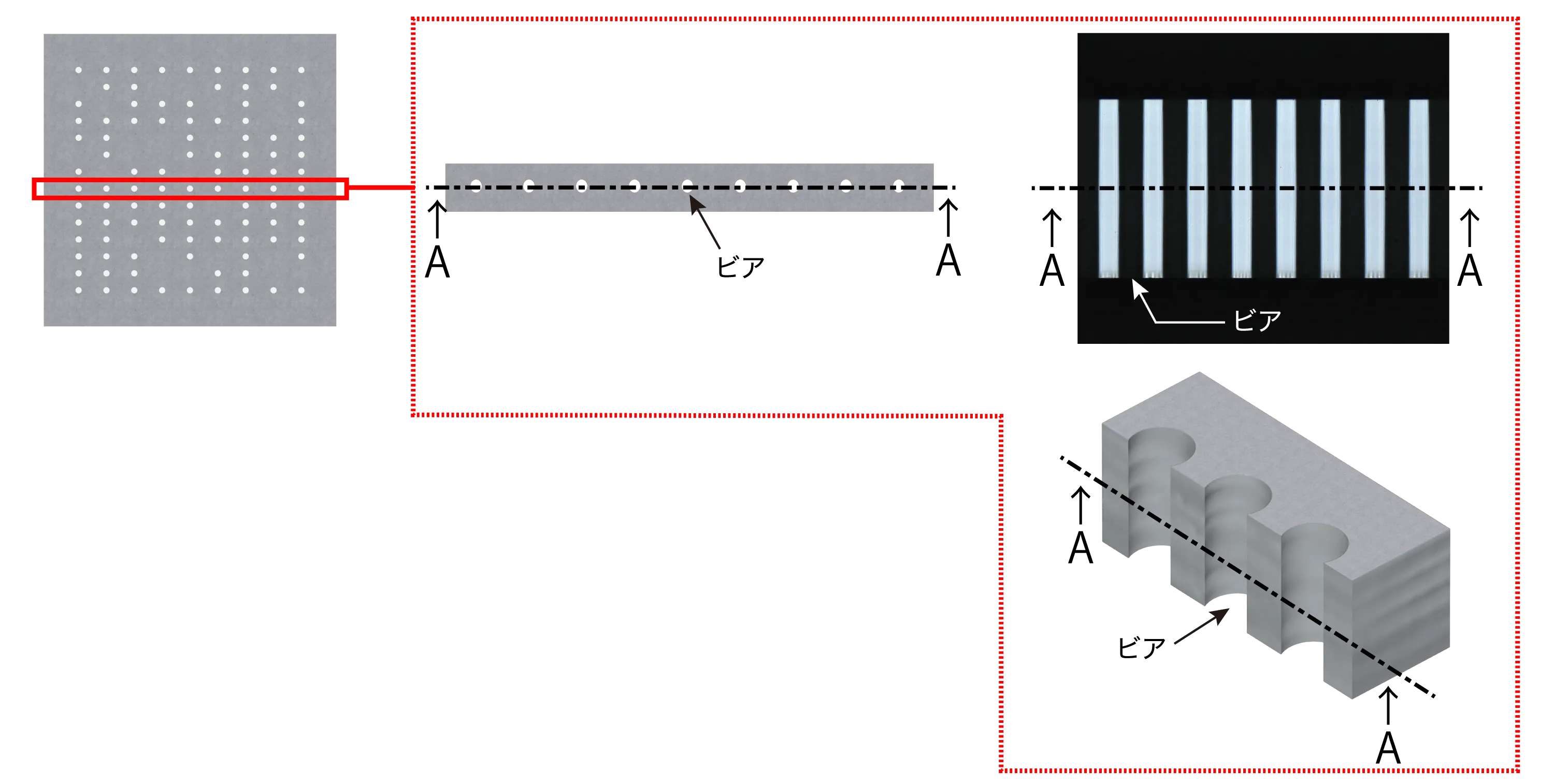

しかし、チップレットはひとつの半導体パッケージに複数のチップを搭載するため、パッケージの基礎となるコア基板は大型化する傾向にあります。同時に、チップレット間の微細な配線や多数のビア※1をコア基板上に高密度に形成する必要があり、高精度な加工技術が不可欠です。

※1:ビアとは、半導体基板において異なる層を電気的に接続するために設けられた穴。この穴を通じて、基板内部の異なる層を電気的に接続する。

従来の樹脂基板は性能に限界がある

長年にわたり、半導体パッケージのコア基板には、ガラスエポキシ樹脂やBTレジンなどの有機材料を用いた樹脂基板が広く採用されてきました。これは、コストパフォーマンスや加工のしやすさ、量産性に優れていることが主な理由です。

しかし半導体パッケージ基板の大型化と配線の高密度化が進む中で、樹脂基板は下記のような技術的課題に直面しています。

-

微細加工に限界がある

-

基板を大型化すると寸法が安定しない

-

熱による歪で接続不良が発生する

微細加工に限界がある

高密度接続には、パッケージ基板上に微細な配線パターンや、電気的に接続するためのビアを精密に形成する技術が必要です。

しかし、樹脂基板は表面の平坦性や剛性が低く、わずかな振動やズレが加工精度の低下につながります。

基板を大型化すると寸法が安定しない

樹脂基板は基板を大型化していくと反りの影響が顕著になります。基板の配線幅や配線の高さが微細化すると、ミクロン単位の波打ちでも加工精度に影響を及ぼす可能性が高くなり、その結果、配線パターンの寸法が安定せず歩留まり低下の一因となります。

熱による歪みで接続不良が発生する

動作時に発生するチップの熱や製造プロセス中の熱負荷により、基板が変形しやすい点も課題です。樹脂基板の熱膨張係数がシリコンチップと異なるため、温度変化によってチップと基板の接合部にストレスがかかり、電気的な接続不良を引き起こすリスクがあります。

樹脂基板が抱える剛性、寸法安定性、熱膨張係数などの課題はチップレットのみならず、将来の半導体の高性能化、高密度化への対応が難しいといわれています。こうした課題を抱える樹脂基板に代わって、期待が急速に高まっているのがガラス基板です。

ガラスコア基板とは?

ガラスコア基板とは、その名のとおりガラスを材料とする半導体パッケージ用コア基板を指します。

前述したように、従来の樹脂製コア基板では大型化と高密度化の面で技術的な課題に直面していました。この課題に対して、ガラスコア基板は電気的特性や剛性、平坦性において優れた性能を持っています。

| 基板の材質と特性 | 樹脂基板 | ガラス基板 |

|---|---|---|

| 電気的特性 | 劣る | 優れる |

| 剛性 | 低い | 高い |

| 平坦性 | 低い | 高い |

ここで示す電気的特性とは、信号の伝わりやすさを意味します。ガラスは比誘電率や誘電正接が低い特性を持つ材料です。信号が減衰しにくいことに加え、ノイズの影響も受けづらいため、高速通信が必要とされる半導体パッケージでも信頼性の高いデータ伝送が可能になります。

さらに、剛性と平坦性の高さもガラスの大きな特徴です。剛性の高いガラス基板は、大型サイズでも反りにくく、寸法を安定して保つことができます。表面が平坦であるため、微細な配線やビアを高精度で加工しやすく、これは多数の半導体を正確に実装するうえで重要です。

世界最大級の半導体メーカーであるIntelは、2020年代後半から従来の有機素材に代わってガラス素材を半導体コア基板に採用する方針を発表しました。(Intelがガラス基板を本格採用へ、2020年代後半から | EE Times Japan)

こうした動きからも分かるように、ガラス基板は今後の半導体コア基板におけるトレンドとなりつつあります。

ガラス基板の課題

ガラス基板は優れた特性を持つ一方で、技術的課題も抱えています。

-

歩留まりが低い

-

加工時間が長い

-

投資コストが高い

歩留まりの低さ

まず挙げられる課題が、歩留まりの低さです。これはガラス特有の脆さが関係しています。

後工程で表面に熱膨張係数の高い金属配線や絶縁層が形成されるため、ガラス基板に大きな応力が発生し、ガラス基板が破損してしまう可能性があります。微細な傷であっても、後工程で断線やショートといった致命的な不良につながるケースも珍しくありません。

さらに、工場内での搬送や部品の取り付けといったハンドリングの際にも細心の注意が求められます。わずかな衝撃でも破損する可能性があり、歩留まり低下の要因となります。

加工時間の長さ

次に課題となるのが、加工時間の長さです。ガラス基板の性能を最大限に活かすには、高精度なTGV※2の形成が欠かせません。

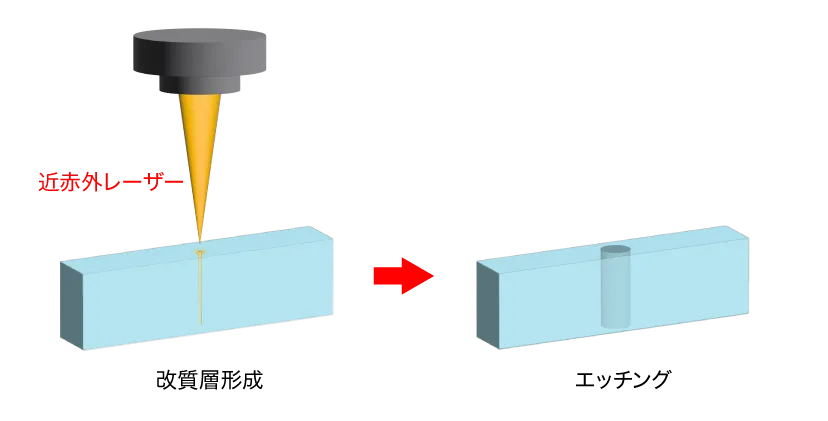

TGV形成には、一般的に「レーザー改質+エッチング(化学薬品処理)」という複雑なプロセスが用いられます。この方式では、特殊なレーザー光をガラス内部に照射して部分的にガラスの性質を変化させ、薬液で変化した部分だけを選択的に除去します。

レーザー照射、洗浄、薬液処理、そして再び洗浄といった複数のステップを経るため、全体の加工時間が長くなるのは避けられません。

※2 TGV(Through Glass Vias):ガラス基板において異なる層を電気的に接続するための穴。一般的な基板では「ビア」と呼ばれるが、ガラス基板ではTGVと呼ばれる。

投資コストの高さ

設備投資の負担が大きいことも重要な課題のひとつです。前述の「レーザー改質+ウェットエッチング」方式を実現するためには、特殊なレーザー装置や精密な薬液処理装置が必要で、これらは非常に高価です。

加えて、安全な作業を行うための環境整備や、使用した薬液を適切に処理するための設備など、本体装置以外にも多額のコストが発生します。

日本電気硝子のガラス基板の特徴

ガラス基板の課題を克服するために、日本電気硝子は2種類のガラス基板を開発しています。

-

GCコア®基板

-

ガラスコア基板

GCコア®基板

GCコア®基板は、ガラス基板の特性に加え、ビア加工の容易さという利点を併せ持つ基板です。

日本電気硝子が独自で開発したガラスセラミックスを用いており、以下のようなメリットがあります。

-

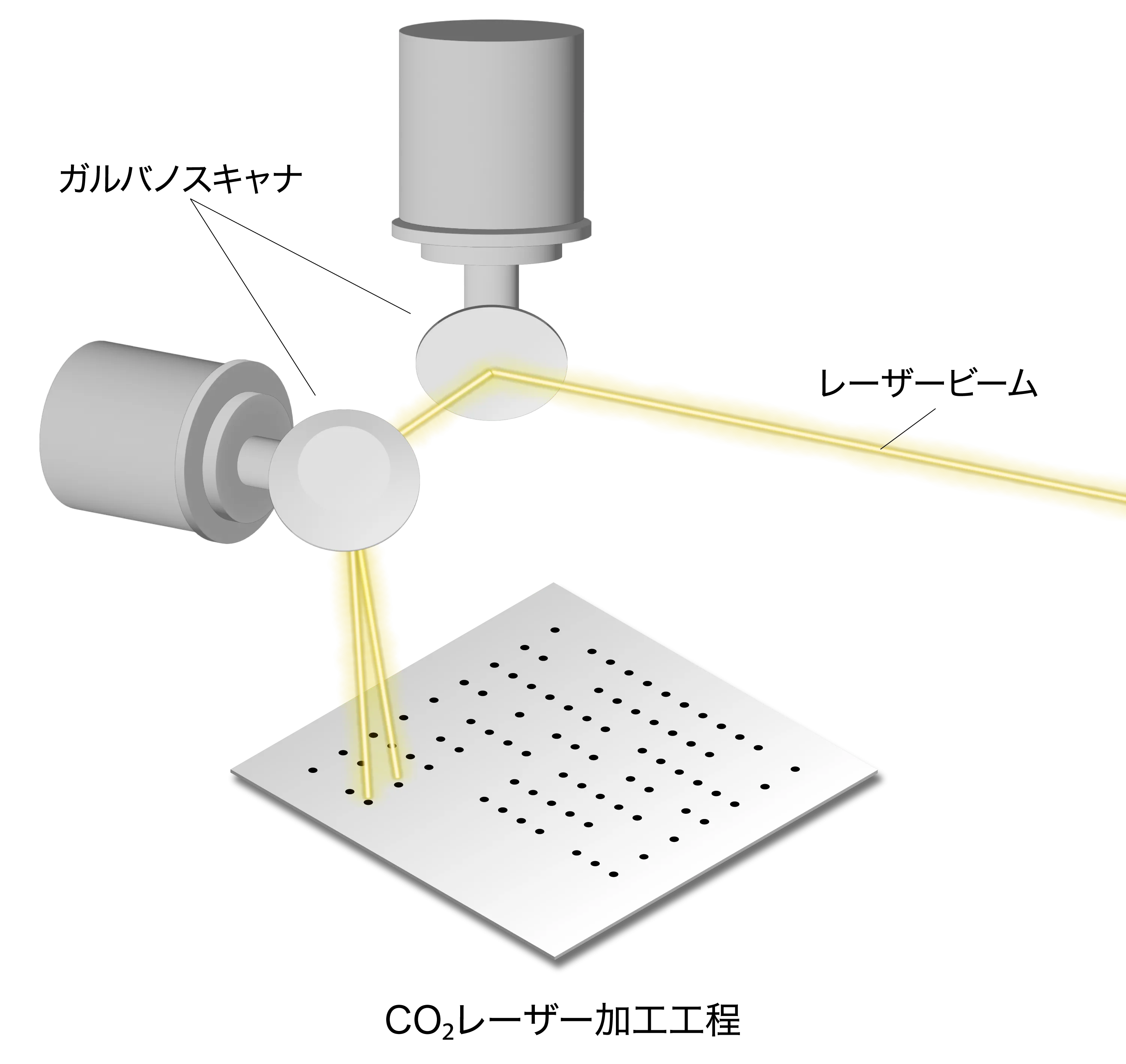

CO₂レーザーによる高速かつクラックレスな加工が可能

-

低誘電率・低誘電正接により高速伝送に対応

-

高強度による薄型化とハンドリング性の向上

-

ニーズに応じた仕様変更が可能

| タイプ | 低誘電率タイプ | 高膨張タイプ | 高強度タイプ | |

|---|---|---|---|---|

| 製品コード | GCC-1 | GCC-2 | GCC-3 | |

| 誘電正接 | 2.45 GHz | 0.0013 | 0.0002 | 0.0004 |

| 40 GHz | 0.0016 | 0.0004 | 0.0007 | |

| 比誘電率 | 2.45 GHz | 3.9 | 7.0 | 7.9 |

| 40 GHz | 3.8 | 6.8 | 7.6 | |

| 熱膨張係数(pmm/℃) | 6.1 | 8.9 | 7.4 | |

| 曲げ強度(Mpa) | 150 | 260 | 340 | |

ガラスコア基板

ガラスコア基板はガラス製のコア基板で、電気的特性や平坦性に優れ、剛性も高く、微細配線や高密度実装が可能です。日本電気硝子が有する薄板ガラス成形技術「オーバーフロー法」を活用して生み出される、優れた平坦性・平滑性を持つガラス基板は、品質とコストの両面で強みを発揮します。

ガラス基板は他のガラスメーカーでも開発されていますが、クラックレスなビア形成は各社にとっての課題でした。他社のガラス基板では、ビア形成にエッチングを必要とするケースが多く、加工時間が長くなるといった課題もあります。

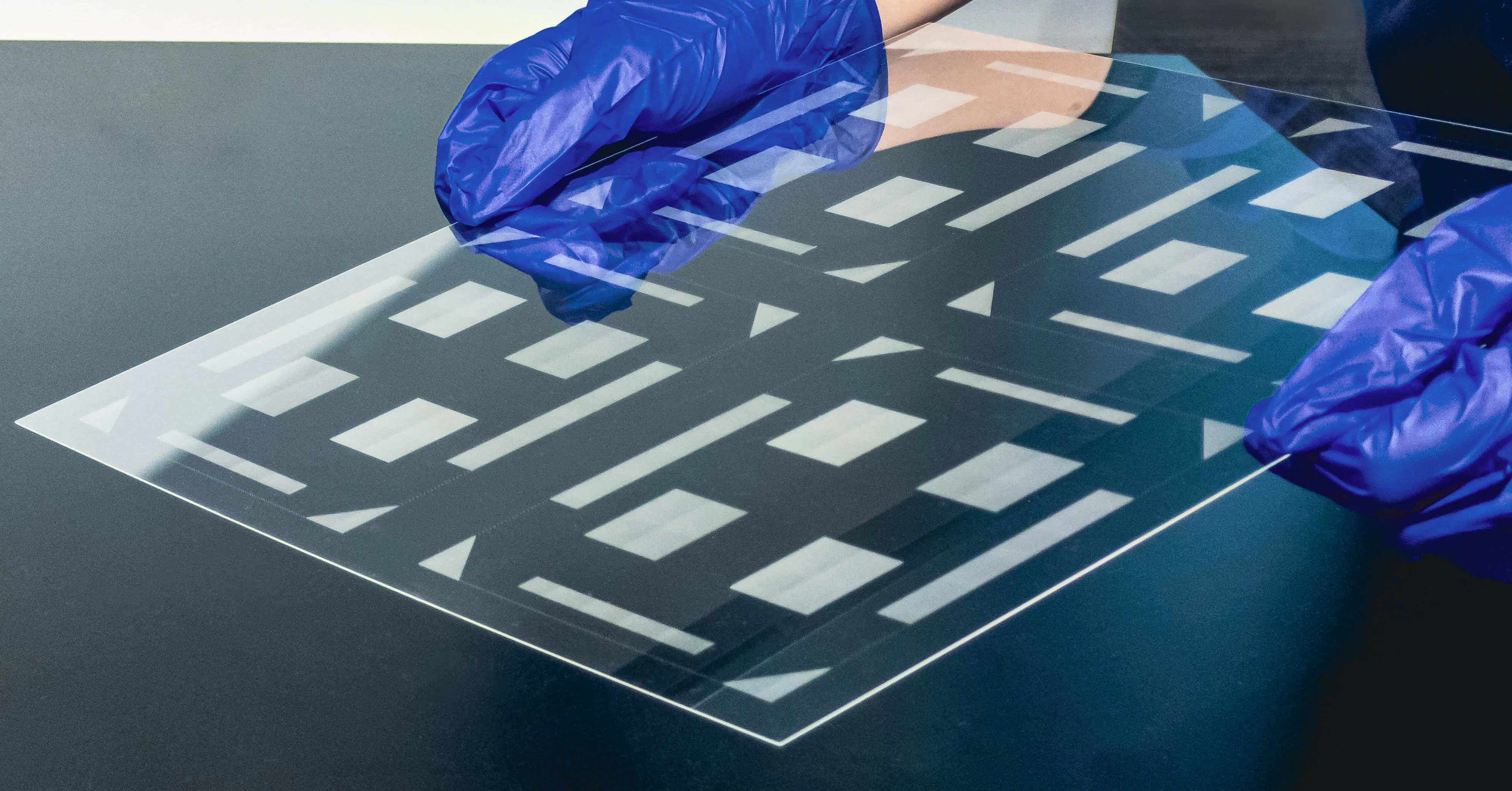

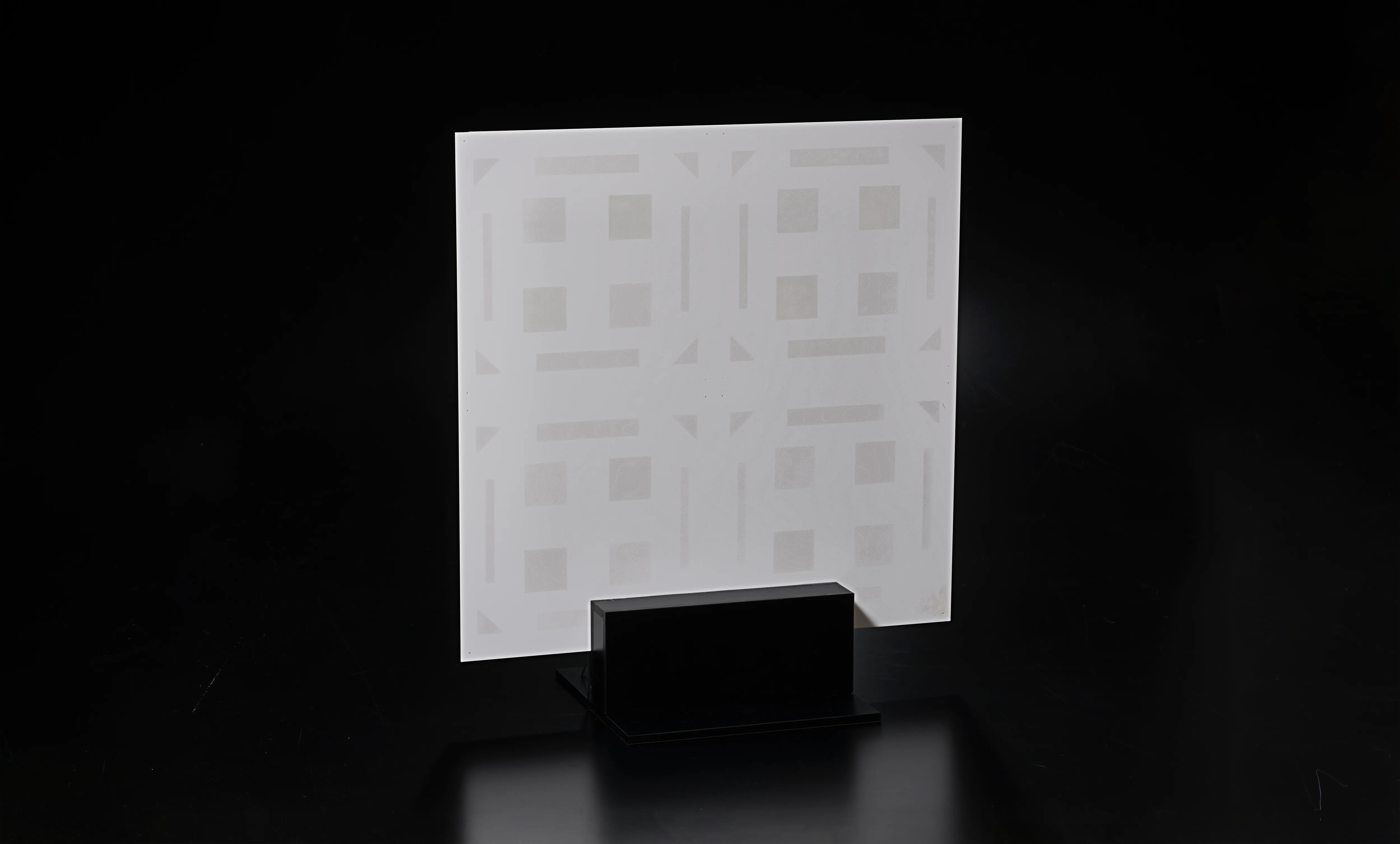

これに対し日本電気硝子のガラスコア基板はCO₂レーザー加工にも対応しており、薬液を使わずに高速でビア形成が可能です。515 × 510 mmのガラスコア基板の開発にも成功しており、生産効率の向上に加え環境負荷の低減にも貢献します。

ビアメカニクス社との協業で開発を加速

日本電気硝子は単独での開発に留まらず、基板穴あけ加工設備のリーディングメーカーであるビアメカニクス社とのパートナーシップを結び、加工プロセスの確立にも注力しています。

なかでも、ガラス基板の性能や歩留まりに大きく影響するTGV形成では、材料技術と加工技術の融合が不可欠です。従来のCO₂レーザー加工では、ガラスにクラックが入りやすく、実用化に向けた大きな課題となっていました。

そこで日本電気硝子は、レーザー加工技術において業界で高い評価を得ているビアメカニクス社と協業することで、クラックレスなCO₂レーザー加工を実現しました。

CO₂レーザー加工は、専用の薬液処理設備を必要とせず、汎用のレーザー加工機を利用できる点が大きなメリットです。設備投資を抑えられるだけでなく、工程が少ないため生産性にも優れています。

日本電気硝子が誇る最先端のガラス材料技術と、ビアメカニクス社のCO₂レーザー加工に関する豊富なノウハウを融合することで、ガラス基板の早期実用化を目指しています。

レーザー改質・エッチング方式にも対応

日本電気硝子では、CO₂レーザー加工に対応したガラス基板に加え、レーザー改質・エッチング方式に対応したガラス基板も開発しています。2020年より開発を進めており、これまでレーザー改質・エッチング方式に対応したガラス基板を提供してきました。

CO₂レーザー加工は、汎用のレーザー加工機を利用できるため設備投資を抑えられるという特長があります。一方で、レーザー改質・エッチング方式も、小孔径・狭ピッチの微細TGV形成に適しているため、生成AI向け半導体パッケージやサーバー用CPUなど、高密度実装が求められる分野で開発が進んでいる技術です。

| TGV加工方式 | 特徴 | メリット |

|---|---|---|

| CO₂レーザー加工 | レーザーで直接ガラスに 穴を開ける |

工程短縮、高速加工、 既存設備との互換性 |

| レーザー改質・ エッチング |

レーザー照射でガラスを改質し、 薬液エッチングでビア形成 |

小孔径・狭ピッチTGVへの対応 |

レーザー改質・エッチングに対応したガラス基板は複数存在しますが、日本電気硝子が開発したガラス基板の特長は、ビア断面の高い平滑性にあります。断面が平滑なビアを実現することで、後のメッキ工程において密着性の高い導電体を形成可能です。結果、接続不良やショートなどのトラブルを防ぎ、高い歩留まりに貢献します。

日本電気硝子では、TGV加工済みの515 × 510 mmサイズの基板と、TGV加工を行っていない原板の2種類をサンプルとして提供しています。

すでにレーザー改質・エッチング方式によるTGV形成プロセスを確立している企業だけでなく、自社での加工が難しい企業もガラスコア基板を利用できます。

まとめ:日本電気硝子の強み

生成AIの普及や自動運転の本格化により、半導体パッケージのコア基板にはこれまで以上に高い性能が求められるようになっています。

日本電気硝子ではこうした技術進化に対応するため、CO₂レーザーによるビア加工に対応したGCコア®およびガラスコア基板を独自に開発しました。さらに、小孔径・狭ピッチTGV形成が可能なレーザー改質・エッチング方式にも対応し、多様なニーズに応える製品ラインアップを整えています。

長年にわたりディスプレイや電子部品、光学用途など、幅広い分野に向けたガラス製品を開発してきた豊富なノウハウを活かし、用途に応じた素材レベルでのカスタマイズにも柔軟に対応しています。

ガラスコア基板に関心のある企業様はもちろん、新しい用途の検討や共同開発をお考えの企業様も、ぜひ気軽にお問い合わせください。