手のひらの中の『魔法のガラス』――スマホ用超薄板ガラスの秘密

文:村上タクタ

我々がなにげなく使っている製品の中に、途方もないテクノロジーを開発した人々の英知、生産を支える人々の努力が秘められている。いまや、1日たりとも手放すことができない、我々の生活の大きな部分を支えるスマートフォンのディスプレイガラスに思いを馳せてみよう。

割れない『魔法のガラス』

『現在、一番身近なガラス』と言えば、誰もの手の中にあるスマートフォンのディスプレイガラスだろう。我々は、一日中それを見て、操作している。

ところで、最新型スマホのディスプレイガラスを割った経験のある人はいるだろうか?もちろん、ガラスなので割れることはあるが、その頻度が大きく減少していることにお気付きだろうか?落としてヒヤリとしたのに「運良く割れなかった」と感じた人が増えているのではないだろうか?

もちろん、あなたが強運の持ち主だという側面もあるかもしれない。しかし、実は技術の進化で、スマホのディスプレイガラスはまるで『魔法』のように、とても割れにくくなっているのだ。

「そういえば、以前はディスプレイが割れたままの状態で使ってる人も多かったけど、最近はそういう人を見かけないな……」と思われるのではないだろうか?最新型折りたたみスマホのディスプレイをカバーするガラスは厚さわずか0.05mm、もしくはそれ以下。それにもかかわらず、落としてもめったなことでは割れない強度を実現しているのだ。

ちなみに、スマホの液晶ディスプレイは2枚の基板ガラスと、1枚のカバーガラスから構成される。基板ガラスは上にディスプレイの表示用の回路を構築するため、非常な平滑性が要求される。その上に組み立てられるのがカバーガラスで、こちらは強度が要求される。なお、有機ELディスプレイにはカバーガラス1枚と、0~2枚の基板ガラス が使用されている。

実は、このスマホ用超薄板ガラスは極めて高度な技術をもって作られており、その強度、薄さはいまなお日進月歩の進化を見せている。スマホのディスプレイに使われる特殊ガラスは、世界的に見てもアメリカのコーニング、ドイツのショット、日本のAGCと、NEG(日本電気硝子)など、ごくわずかな企業しか作ることができない。NEGはディスプレイ用ガラス市場では、約20%のシェアを有し、業界首位の米コーニング社に次ぐ2位のポジションをAGCと争っている。

スマホやコンピュータなど、製品自体の生産では、日本が中国や台湾、韓国の後塵を拝するようになって久しい。しかし、その製品を形作る部品を見ると日本で作られているものが多いことに気がつく。セラミックコンデンサ(村田製作所など)、センサー類(ソニーのCMOSセンサーや、TDK、セイコーエプソンの加速度、ジャイロ、地磁気センサーなど)、無線通信モジュール(村田製作所、京セラなど)、そしてディスプレイに使われるガラスなど、多くのパーツは日本製が使われている。これは、製品の組み立てなどは人件費の安い国が担うようになる中、日本は『高精度で模倣困難な部品』にフォーカスしたからで、ある意味では国策の結果ともいえる。

NEGが生産する化学強化専用超薄板ガラス『Dinorex UTG®』(Dinorex=ダイノレックスと読む)も、そんな日本ならではの、世界に必要とされる製品なのである。

ガラスのテクノロジーと、それを生産する技術

そもそも、ガラスとは何か?また、スマホで使われる超薄板ガラスが、どうやって作られているか、ご存知だろうか?

一般的にはケイ素の酸化物(SiO₂)を主成分とするものがガラスだと思われがちだが、正確には結晶構造を持たず、固体状でありながら液体のような不完全な構造を持つ『非晶質』な物質をガラスという。

『Dinorex UTG®』のような化学強化専用超薄板ガラスは、SiO₂をはじめ、ソーダ灰(Na₂CO₃)、石灰石(CaCO₃)、酸化ホウ素(B₂O₃ など)、アルミナ(Al₂O₃)の他、耐衝撃性などの高い性能を得るために、さらに微量のさまざまな成分を合わせて、およそ1,500℃前後の高温の炉で溶かし、混ぜ合わせられる。

この『炉』がガラス産業の根幹を成している。炉の高温は古くは重油などで支えられていたが、現在は環境に配慮して天然ガスと電気が使われている。今後は電気が中心になっていくだろう。いずれの方法で高温を得ていたとしても、一度運転を開始した炉はずっと高温を維持される。温度を下げてしまうと、炉や配管の中でガラスが固まってしまうからだ。そのため炉は24時間365日の間ずっと高温が維持されており、必然的にそのガラスで作られる製品の工場全体が交替制で休みなく操業し続けられている。

工業ガラス製造に携わるものにとっては当たり前のことだそうだが、たとえ盆正月でも工場は止められない。一般の人の多くが休みに入る大晦日の真夜中も、元日の朝もガラス工場で働く人達は休むことはない。その尊い労働がなければ、我々のスマホのガラスもまた作られないのである。

炉を止めて、その中でガラスが固まってしまうと、修復に膨大な費用がかかるそうだ。それゆえ、自然災害や停電などに対しても、予備電源など何重もの対策が施されているという。

ひたすらに薄く、強いガラスを作る『魔法』

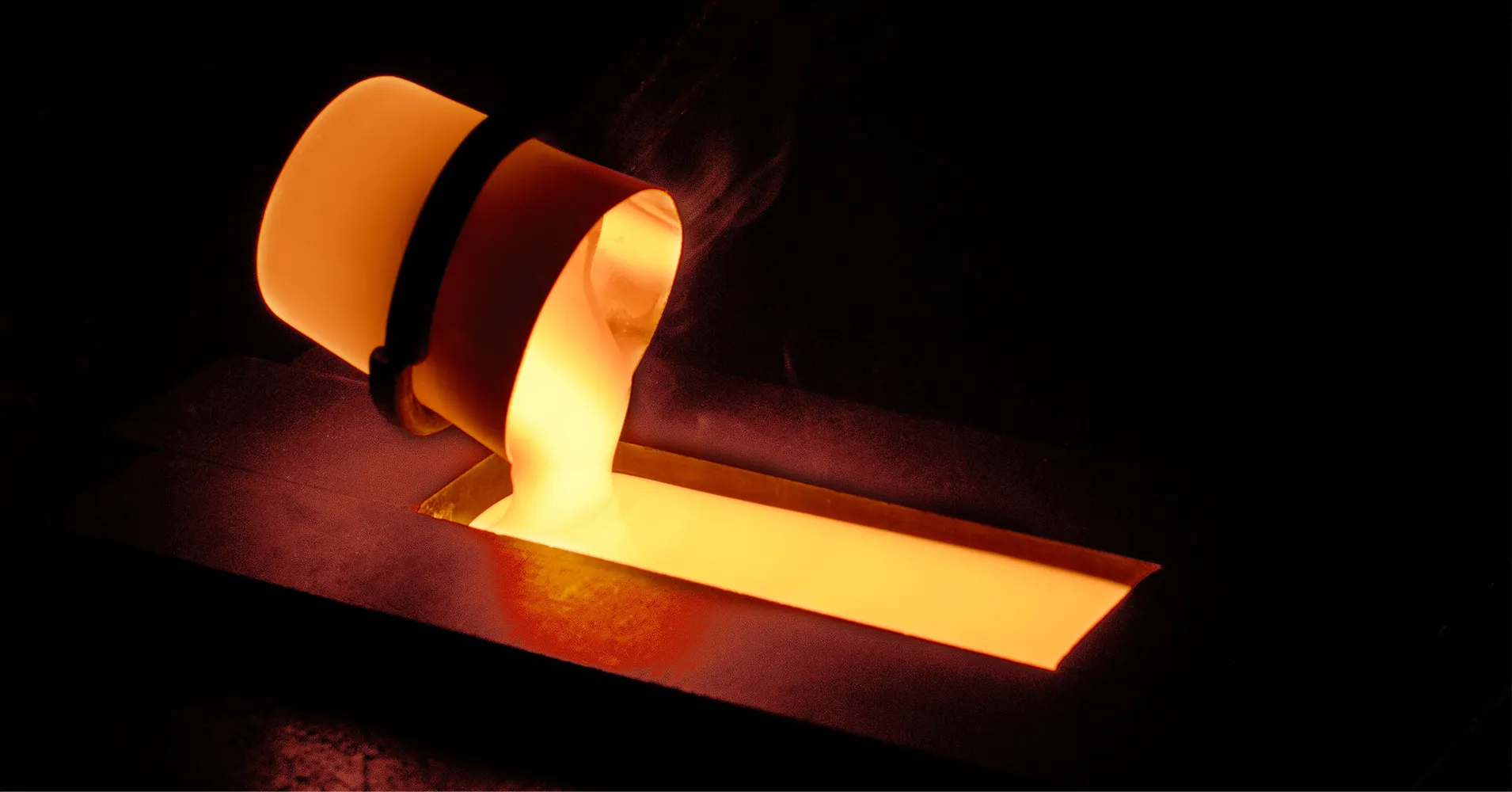

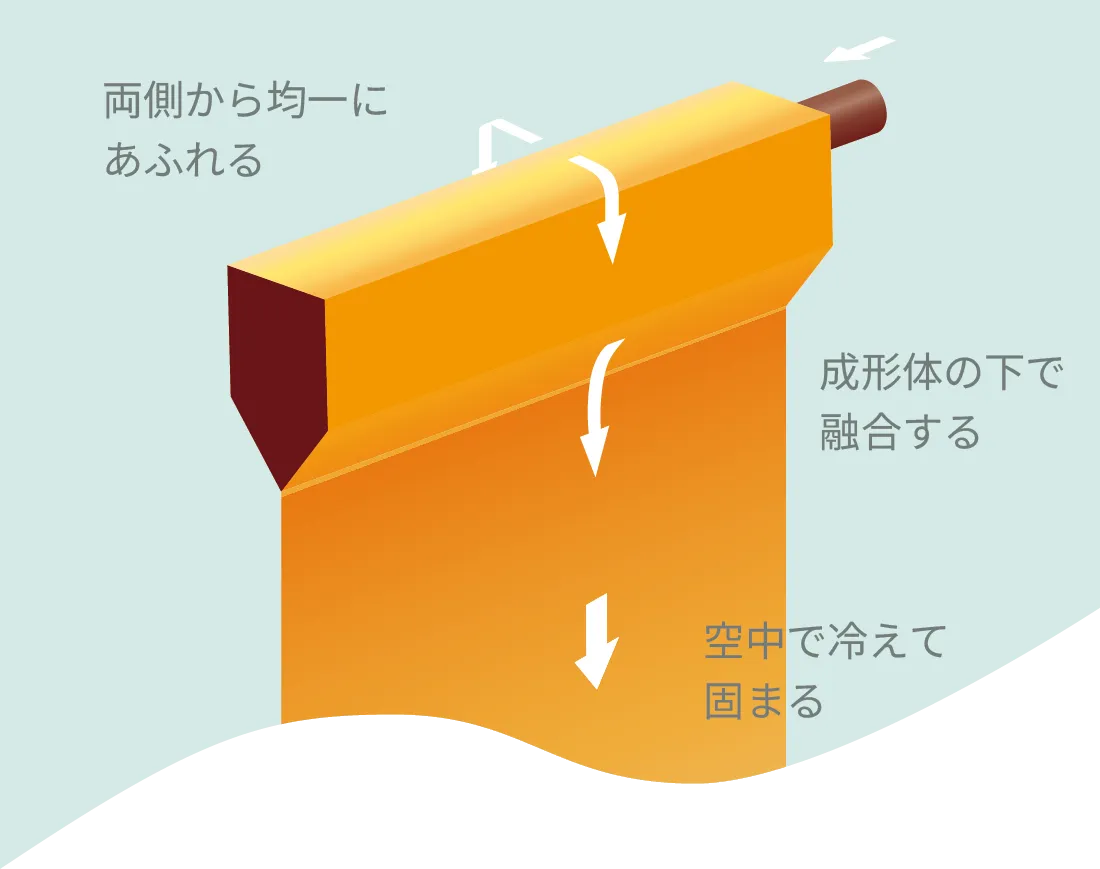

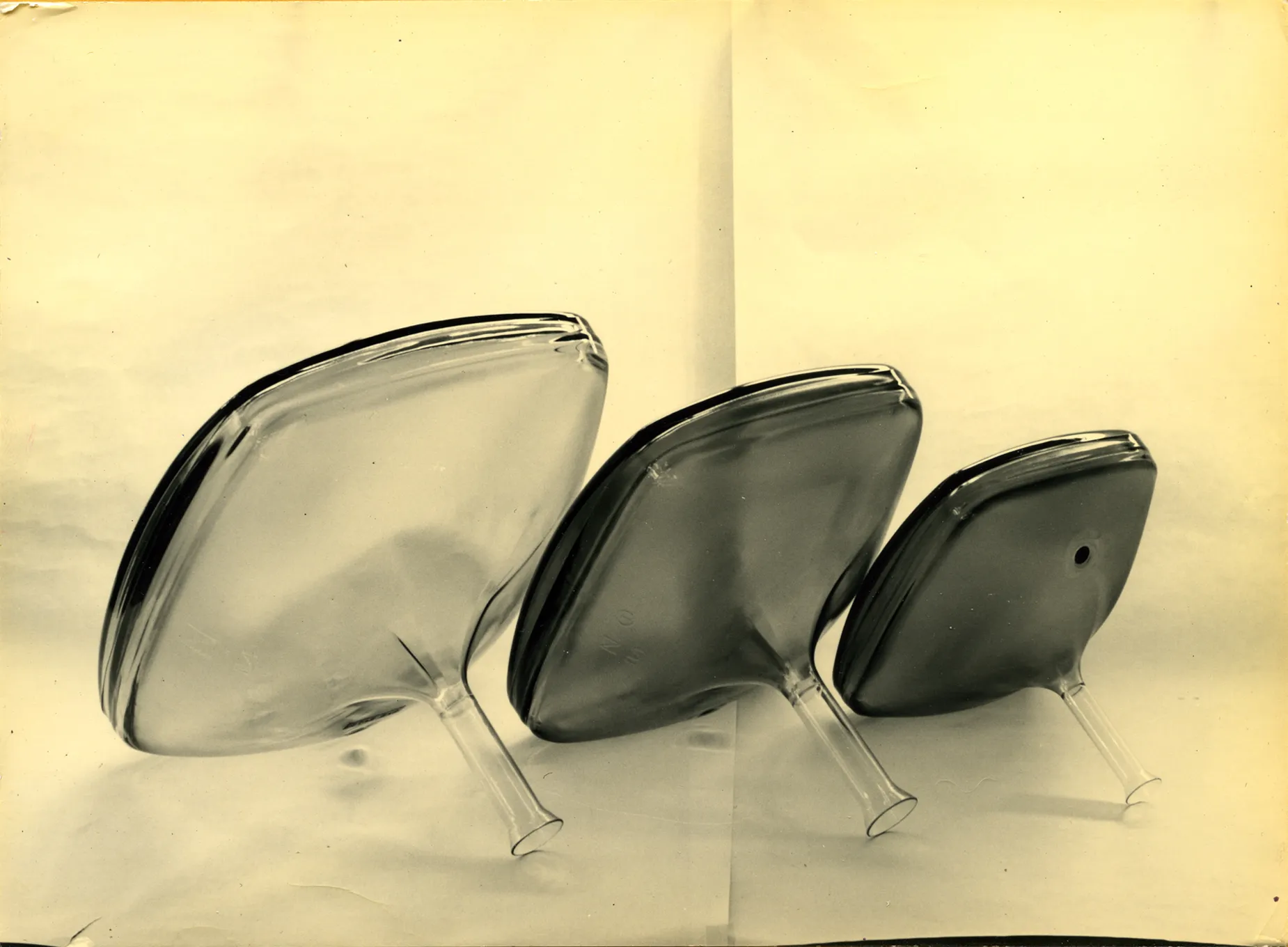

超薄板ガラスは『オーバーフロー法』で作られる。

樋(とい)状の設備に高温のガラスを流し、その両縁からあふれ出たガラスを高くから(8階建てのビルほどの高さだという)引き下ろすことで、非常に薄いガラスを成形する。両縁から溢れ出たガラスは、樋の下側で合わさって、そこから引き延ばされて0.05mm以下の薄さになっていく。あふれ出す量や板引きの速さなど様々な成形条件を変更することで、スマホ用の超薄板ガラスから大型ディスプレイに使用する厚みのある基板ガラスまで、多種多様なガラス製品を製造できるそうだ。

しかし、考えてもみて欲しい、1500℃もの高温のガラスを、厚さ0.05mm以下という精度で下ろすことがいかに難しいか。樋状の設備の精度も比類ないものが必要だし、その縁の水平さも厳密に維持され続けなければならないし、流れるガラス素材の温度などの管理も必要だ。温度に少しでも偏りがあると均質には流れない。それらの管理が容易でないから、他企業が真似できないのだ。

しかし、このオーバーフロー法で作るからこそ、均質な厚さでムラがなく、平滑な表面を持つ、強靭なガラスを作ることができるのだ。一部に厚さが不均一なところや、強さにムラがあれば、そこが割れる原因になる。また、成形の段階でガラスの表面がどこにも接触せず、このあとで表面を研磨する必要がないため、ナノレベルで平滑なガラスを作ることができる。

例えば 液晶ディスプレイでは、2枚のガラスに挟まれた数μm(1μm=0.001mm)の液晶層が必要となる。この層は非常にデリケートで、ガラスのわずかな凹凸で表示ムラに、小さな傷があると回路断線による「ドット欠け」という欠陥につながったりする。このように、極めて平滑であることが重要なのだ。

こうやって成形したカバーガラスの表面を化学強化することで、ハンマーで叩いても割れないような化学強化ガラスができる。

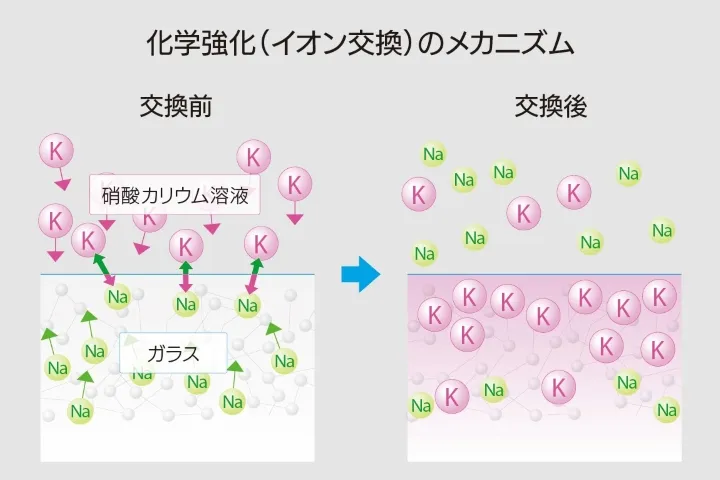

化学強化はカリウムイオン(K+)を含む硝酸カリウム溶液に浸すことで行われる。超薄板ガラスにはもともとナトリウムイオン(Na+)が含まれているが、この溶液に浸すことで、Na+がより径の大きなK+と置き変わる。これをイオン交換と呼ぶ。その結果、外部の衝撃や力がかかってガラス表面に生じた割れ目を広げようとする力(引っ張り応力=これに耐え切れないとヒビが入って割れる)がかかっても、逆方向に表面を圧縮しようとする力が発生して割れにくくなる。

これら、それぞれの製造工程が厳密に管理されているからこそ、スマートフォンのカバーガラスという、究極の強度と薄さを併せ持った部品を作ることができるのである。

幾多の困難を乗り越え『魔法』を実現した歴史

この、世界にまれなるガラスを作る技術が、日本一の広さを持つ湖である琵琶湖沿いに存在するということにも必然性がある。

NEGが琵琶湖沿いに居を構えたのは、工場の運転に多くの水が必要だったからだ。超高温の炉を扱うから冷却に水が必要だし、ガラスの成形や加工の工程にも多くの水が必要だ。これらには琵琶湖沿岸ならではの豊富な地下水が使われる。

あわせて読みたい:

企業と地域が協力!琵琶湖の水を守る林道美化活動の現場

ここで時間を遡って、NEGの歴史に触れておこう。他の多くの会社と同じく、NEGも幾多の危機を乗り越えて現在がある。

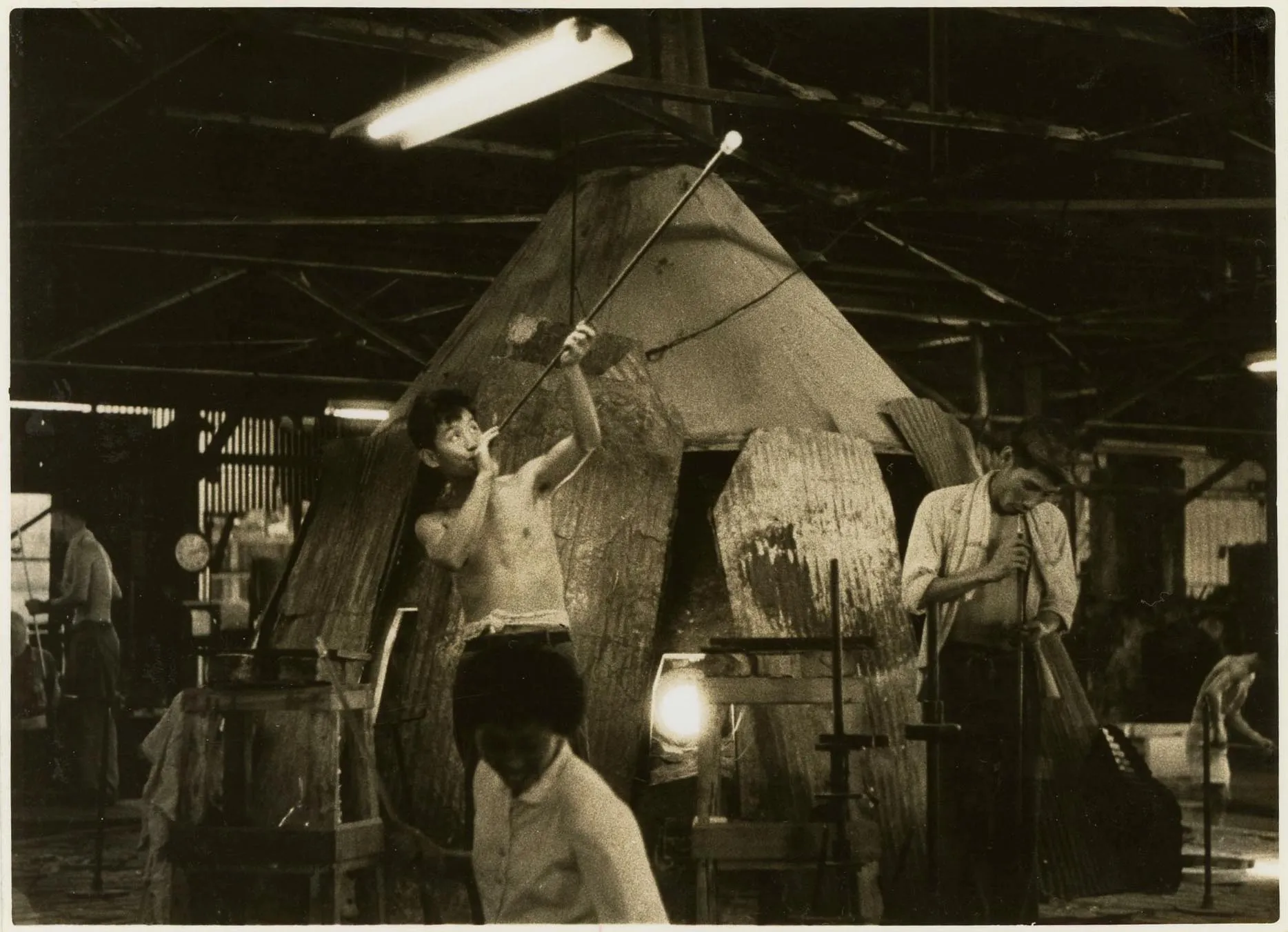

日本電気硝子は日本電気(NEC)のガラス製造部門として、1944年10月に設立した。太平洋戦争末期のことだ。戦況が厳しくなる中、軍用無線機などで使う真空管が必要とされたのだ。創業からほどなく終戦を迎え、日本電気硝子の真空管用管ガラスはラジオなど、日本の復興を支える技術として使われるようになる。

しかし、1950年代半ば、ラジオには真空管に代わってトランジスタが使われはじめ、真空管のニーズが激減。代わって日本電気硝子の主要な生産品となったのが、テレビのブラウン管用ガラスだった。

ご存知のように、テレビは三種の神器(冷蔵庫、洗たく機、テレビ)のひとつとして戦後復興を象徴。1964年には世帯普及率は90%を超え、90年代を通じて年間の国内出荷台数はおよそ1000万台を超え、NEGはNECのほか、国内の主要なブラウン管メーカーにもガラスを供給するようになった。さらに90年代にはテレビの大型化も進み、まさにフル操業でブラウン管テレビ用ガラスを作っていたといえるだろう。

また、80年代から90年代にかけては円高が同社を襲う。日本でブラウン管を作ると価格が非常に高くなるので、各メーカーの工場の海外進出にともなって、NEGも東南アジアや北米、欧州などに次々に工場を造って現地で生産するようになった。

さらに、2000年代になって、テレビ、パソコンモニターの液晶化が進み、ブラウン管のニーズは急激に落ち込んでいく。日本電気硝子にとっては何度目かの危機ではあったが、液晶ディスプレイのガラスを作ることに活路を見出した。

当初はテレビやパソコンのディスプレイ用が中心だったが、時代とともにスマホを含む電子機器用の超薄板ガラスの製造にも乗り出すことになる。そうやって、製造方法を磨き、完成させたのが今のスマホ用超薄板ガラスなのである。

真空管、ブラウン管、ディスプレイガラスと、作るものは移り変わっているが『文明の産物の創造を通して社会に貢献する』という創業の精神は脈々と息づいているのである。

日々の生活を支えるナノレベルのテクノロジー

我々の生活を支えるスマートフォンのガラスが、どういう工程で、どういう歴史的過程を経て作られているか、概略をご理解いただけただろうか?

美しい表示、タッチパネルの繊細なレスポンスを実現するためには、ナノレベルで平滑で、高い強度を持つスマホ用超薄板ガラスが必要不可欠なのだ。そして、そこには琵琶湖のほとりに居を構え、24時間、365日操業を続けるNEGが貢献しているのだ。

スマホを操作する際、ぜひこのガラスを作るテクノロジーに思いを馳せてみていただきたい。

ライター:村上タクタ

iPhone、iPadなどアップル製品を中心に扱うガジェット・テクノロジー系編集者・ライター。カリフォルニアでのWWDCやiPhone発表会にも参加することが多い。バイク、ラジコン飛行機、熱帯魚とサンゴの飼育など、趣味の雑誌の編集者として、’92年から約30年で約600冊の雑誌を作ってきた。2010年からIT系の記事を執筆。趣味とテクノロジーを掛け合わせた記事はもちろん、教育ICT、スタートアップ、行政DXなどについても多くの記事を書いている。『ThunderVolt』編集長。