コア技術

当社グループの「モノづくり」

社会のニーズに応えるべく、当社グループは最先端の技術をベースに研究開発を推進し、優れた製品を生み出しています。最高水準の品質を兼ね備えた高い機能を持つガラスを高効率の生産により、製品を潤沢に供給し続けながら、市場からの声を研究開発に活かす。こうした循環を、目指すべき「モノづくり」と考えています。

コア技術

材料設計

ガラスは、ほとんどの元素を取り込むことができる無限の可能性をもつ素材です。組成の調整により各種特性のバランスを考慮し、高い機能を追求します。原料構成の設計・試作溶融・加工・評価―その繰り返しの中から、求める性能を発揮する最適なガラス組成をつくり出します。

| 熱的機能 | 耐熱、防火、低温封着 |

| 光学的機能 | 光吸収、波長変換、光学薄膜 |

| 電磁気機能 | 絶縁、誘電、導電膜、磁性 |

| 機械的機能 | 化学強化・結晶化による高強度化 |

| 化学的機能 | 耐酸、耐アルカリ、徐放性 |

| その他機能 | ガスバリア、樹脂・セメント強化 |

評価技術

多種多様な特殊ガラス開発には評価技術は極めて重要な役割を担っています。 ppb(10億分の1 ) レベルの微量分析や X線、放射光、磁気、レーザーなどを利用した最新の分析機器を導入し、ガラスだけではなくガラスをベースとした複合デバイスの異種材料界面分析まで各種現象の可視化に努めています。当社では最先端の評価技術を駆使した原理・原則の追究を通じてガラスの無限の可能性を広げていきます。

化学分析

主成分から微量成分に至るまでの厳密なコントロールにより、当社の特殊ガラスはその特性を保証しています。ガラスに含まれる微量の特定有害物質(RoHS指令)を分析する技術を開発し、国際認定ISO/IEC17025に準ずる高いレベルで迅速かつ高精度な組成分析に対応しています。

物理的特性

多種多様な特殊ガラスの設計に応えるべく、透過率、屈折率などの光学特性、歪点、徐冷点、軟化点、熱膨張係数などの熱特性、弾性率、硬度、密度などの機械的特性、誘電率や電気抵抗率などの電気特性、耐水性、耐候性などの化学的特性の測定に取り組んでいます。また、特殊な高温環境下でのガラス物性測定には独自に評価装置を設計して対応しています。

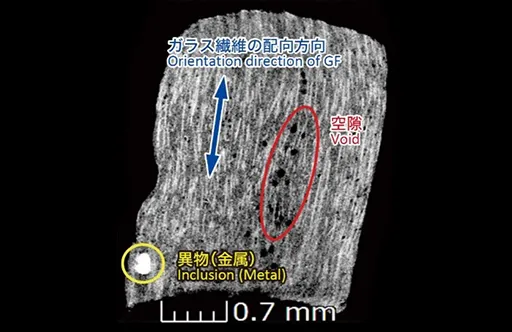

ガラス欠陥解析

微小領域、および微量成分のガラス欠陥解析を行うことで異物の同定のみならずその発生メカニズムを特定し、高品質の実現や製造プロセスの歩留まりの改善に務めています。

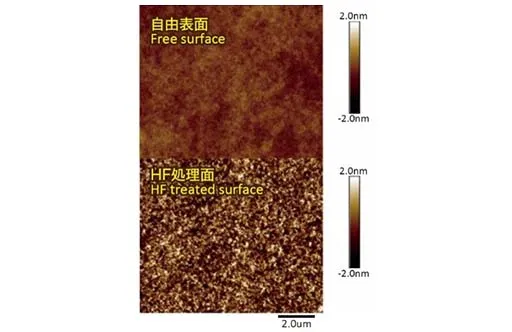

表面/界面解析

特殊ガラスの物性はガラス表面の化学状態に大きく左右されます。例えば成膜された各種デバイスの表面分析では、表面の組成、性状、構造を適切に把握する必要があります。当社では、ガラス表面の光学的手法や、触針による機械的手法、種々の電子顕微鏡を用いた構造観察など、適切な評価技術を組み合わせて評価しています。

プロセス技術

当社は、多種多様な製品を生み出しており、各ガラスの特性や形状に適応したさまざまな溶融、成形、加工プロセス技術を保有しています。各種プロセスは、製品への機能や精度に対する要求の高まりに合わせて常に進化を続けています。

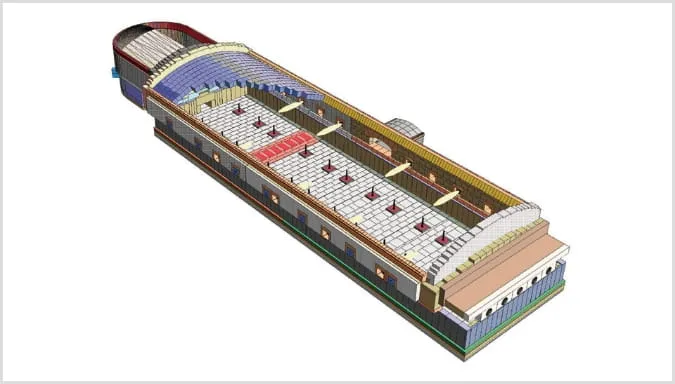

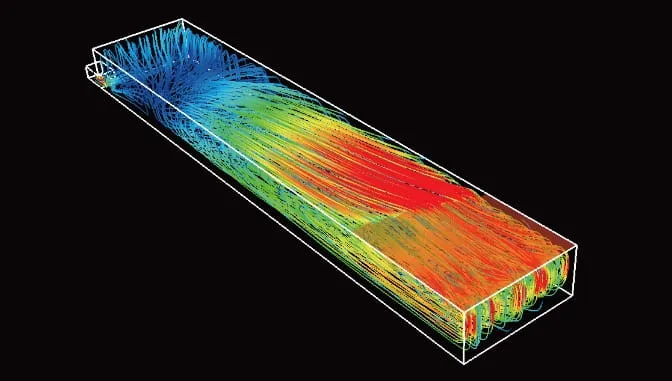

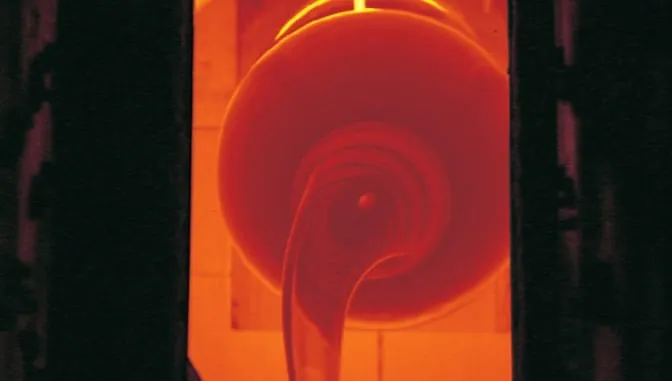

溶融

溶融炉設計や溶融技術において、燃焼制御および温度管理をはじめとする高度で繊細な操炉や環境負荷の低減を実現しています。効率よく、均質に溶かす技術を強みに、高品質なガラスを生み出しています。

| 燃焼技術 | 都市ガスや酸素などの燃料を高い効率で燃焼させ、発生した熱エネルギーでガラスを溶融する技術 | ||

| 炉内監視技術 | 炉内の状態やプロセスをリアルタイムで監視し、プロセスの安全性や効率を向上させる重要な技術 | ||

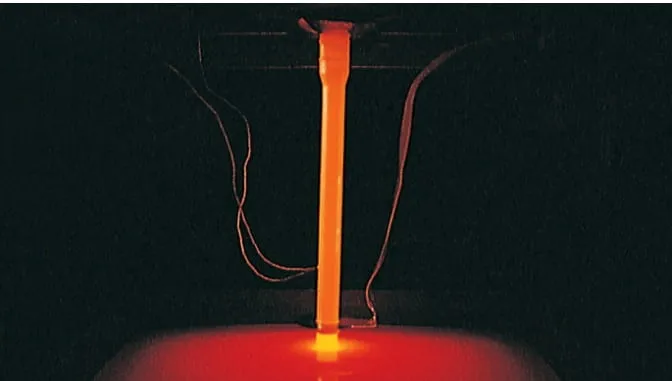

| 電気溶融技術 | 溶融ガラスに電極を挿入、通電することで直接加熱する高エネルギー効率のガラス溶融技術 | ||

| 流れ解析(溶融シミュレーション) | 溶融炉におけるガラス融液の流れ、温度等を可視化し、生産性の改善や炉設計の最適化に役立つ技術 | ||

| 排ガス処理技術 | 溶融炉から排出される排ガスに含まれる環境負荷物質(SOx、ばいじん)を高レベルで除去する技術 | ||

-

ガラスエンジニアリング

当社が長年取り組んできたCO2排出量削減につながる提供可能なガラス製造プロセスを紹介

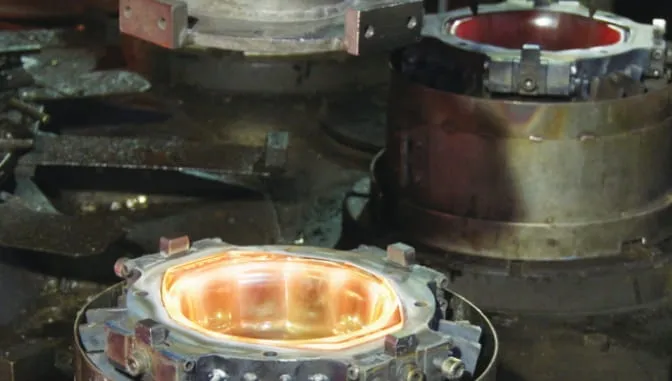

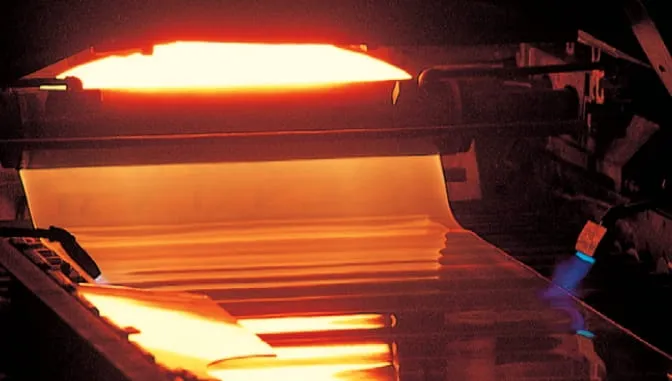

成形

当社は、広範な成形技術を保有しています。個々の製品に最適な成形法を用いて高い寸法精度と生産性を実現し、多様なニーズに対応しています。

| ダンナー法 | 表面が平滑で円周方向に肉厚が均ーな管状のガラスの成形を実現し、小径管から大径管まで成形が可能 | ||

| オーバーフロー法 | 成形時にガラス両面が自由表面になるため、ナノレベルでの平滑な表面の大型板ガラスの成形を実現 | ||

| ブローイング法 | 成形時に型との接触が外側のみであるため冷却による固化層が薄くなり、薄肉の成形を実現 | ||

| プレス法 | 精密な寸法形状を持った肉厚製品の成形と生産性の向上を実現 | ||

| ロールアウト法 | ローラーによりガラスが両面から急速に冷却されるため、結晶が析出しやすいガラスや肉厚のガラスの成形を実現 | ||

| フロート法 | 平坦度の高い板ガラスを成形する方法であり、幅の広い板の大量生産を実現 | ||

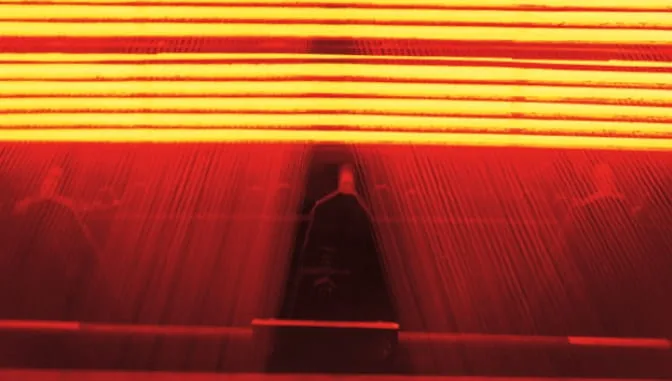

| スピニング法 | 数μm~数十μmのガラスの糸を数百~数千本束ねたガラスファイバの大量生産を実現 | ||

| 鋳込み法 | 最大厚さ400mmにおよぶガラスブロックの生産を実現 | ||

加工

加熱軟化させて再成形する、焼成により結晶化させる、膜をつける、精密に切断する、有機物と複合する――多彩な加工工程を経て、ガラスに新たな機能や特性を与えます。

| 精密切断 | 加工精度の高い板ガラスの微小切断に加え、切断方法の選択により各種複合材料を複雑な形状に切断することが可能 | ||

| 精密研磨 | 研削や研磨により表面粗さを小さくすることで強度が向上する | ||

| 焼成(結晶化) | 結晶の種類、量、大きさなどにより耐熱性、耐熱衝撃性、強度の向上など、ガラス単独では得られない特性や機能を付与 | ||

| 精密リドロー | サイズの縮小と同時に寸法精度が向上し、高精度の製品が得られる | ||

| 複合化 | ガラスと樹脂の貼り合わせにより、接着剤を含む各材料の特徴を生かした多様な要求機能をもたらすことが可能 | ||

| 成膜・パターニング | 光学性能、導電性、化学的強度、機械的強度などの特性を極めて高精度に調整し、用途に適した高機能なガラス製品を提供 | ||