ソリューション

産業別ソリューション

熱や紫外線を遮断する、軽く加工しやすいなど、多彩な機能を付加された特殊ガラスは、社会のあらゆる場所で活躍しています。特殊ガラスを用いたソリューション提案の事例を産業分野ごとにご紹介します。

医療

厳しい品質管理を要求される医療分野向けの製品を供給しています。

ガラスエンジニアリング

ガラス製造の技術・ノウハウを活かし、CO2排出量削減に貢献します。

航空宇宙

航空・宇宙分野の通信や観測を支える製品を提供しています。

自動車

次世代モビリティの部品や構造材に不可欠な素材を提供しています。

半導体

ガラス本来の性質を活かし、半導体の高性能化を支える部材を提供しています。

情報通信

大容量化が進むデータ通信を支える多様なガラス部材を提供しています。

社会インフラ

補強材の需要が高まる建築・土木業界向けに、軽量・安定な素材を提案しています。

住設・建材

高温や温度変化に強い特殊ガラスで、住居やオフィスの安全性を向上します。

お客様事例・応用事例

注目製品

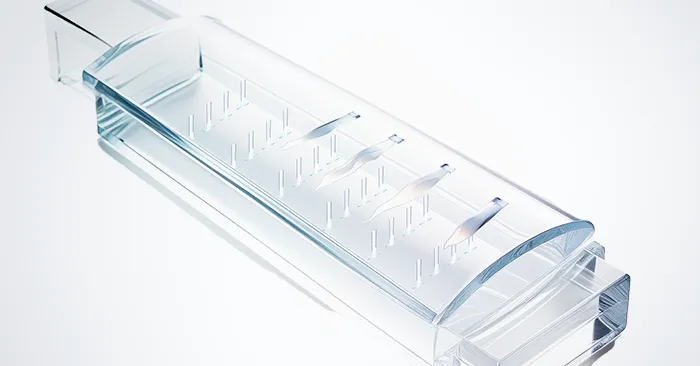

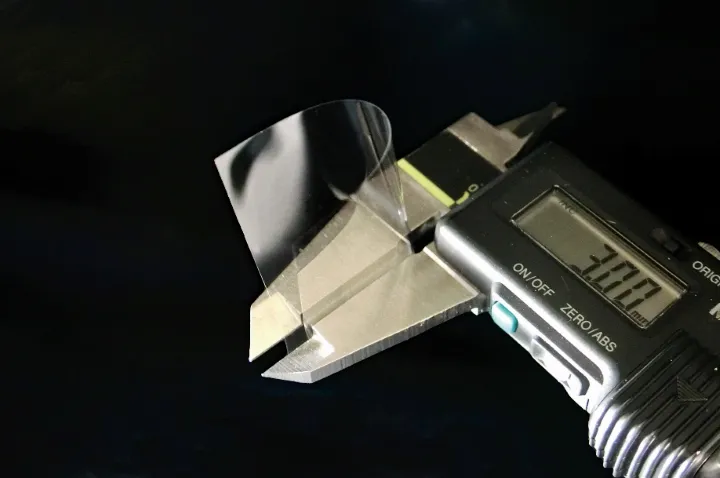

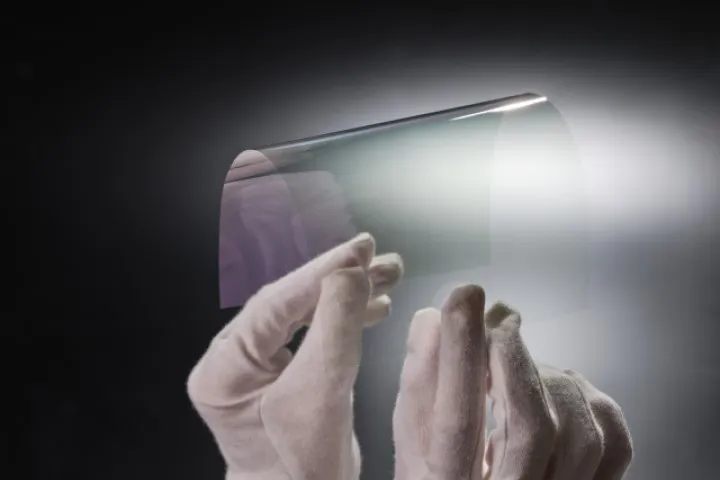

化学強化専用超薄板ガラス:Dinorex UTG®

フォルダブルディスプレイのカバーガラス用に開発した化学強化専用の超薄板ガラスです。高い表面平滑性と板厚の均一性により曲げ特性に優れ、直径3mm(R1.5)の折り曲げにも耐えます。

放射線遮蔽用鉛ガラス:LX-57B

放射線遮蔽性能に優れ、医療用、工業用、研究所用、さらには原子力産業用と、広範囲な分野で使用され、高い評価を得ています。X線テレビ室、X線CT室、アンギオ室などの監視・操作窓に大型サイズのLX-57Bを使うことで、視野が広がり、操作性の向上に大きく寄与します。

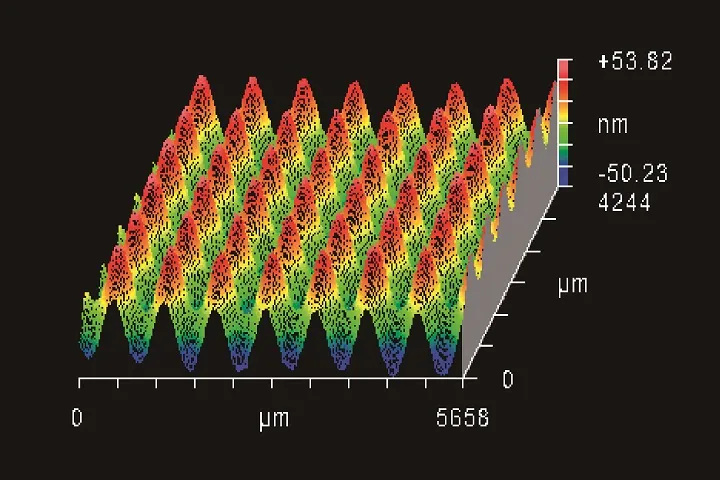

微細凹凸形成技術

特殊な加工技術により、ガラス表面にナノメートルサイズのテクスチャーを形成することが可能になりました。摩擦制御をはじめとした、さまざまな用途への展開が期待できます。

赤外線透過ガラス

有害物質(ヒ素、セレンなど)を使用していない、当社独自組成のカルコゲナイドガラスです。優れた赤外線透過特性を持ち、社内一貫生産で試作から量産に対応します。

ITO(透明導電膜)

優れた導電性と高い透明性をもつ透明導電膜(ITO)です。高いフレキシブル性を持つ超薄板ガラスG-Leaf® に高品質な透明導電膜を形成できることに加え、FTOの代替となる高耐熱性を有するITO の形成も可能です。フレキシブル太陽電池、フレキシブルディスプレイなどの透明電極に適用可能です。

全固体ナトリウム(Na)イオン二次電池

小型・大型、特殊・汎用を問わず、幅広い用途を想定した全固体二次電池です。安全性が高く、低温・高温での安定した動作や電池の大面積化・高密度化が可能です。主要部材(正極、負極、固体電解質)が全て安定な物質である酸化物材料で構成されています。当社の独自技術であるガラスの軟化流動を用いた強固な一体化を実現し、非常に良好なイオン伝導パスを形成しました。